簡単なスケッチを起点に、ものづくりに革新を起こす

簡単なスケッチを起点に、ものづくりに革新を起こす

3Dプリンティング技術(積層造形)の活用は、工場の製造工程を大きく変革し、効率を高め、機械のダウンタイムを減らす大きな可能性を秘めています。

患者さんの生活を向上させるためのタケダの取り組みにおいて、イノベーションは重要な役割を担っています。創薬の研究に携わるサイエンティストから、医薬品を患者さんにお届けするサプライチェーンの担当者に至るまで、私たちは常に仕事のやり方を改善し、必要な人に、必要な時に、大切な治療法を提供できるように努めています。タケダの製造拠点では、3Dプリンターを導入し、その実現のために役立てています。

グローバル・エンジニアリング・テクノロジー・ソリューションでリーダーを務めるドミニク・デュダ(Dominic Duda)は3Dプリンターの活用について語ります。

「私たちの製造拠点は独自のシステムを構築しており、生産ラインに必要な部品の中には、一般に市販されていないものもあります。製造工程の中の機械装置の部品が壊れてしまうと、それを交換するのに12週間もの期間を要することがあります。そして、その交換にはとてもコストがかかります。しかし、3Dプリンターを活用すれば、オンデマンドで必要な部品を造ることができるのです。」

The section subtitle

短時間で試作品をつくる「ラピッドプロトタイピング」で医薬品の粒子飛散を防ぐ

製造の現場で3Dプリンターを活用することで、新しいソリューションを提案し、迅速かつ安価にアイデアを実現することができます。 一例として、ベルギーのレシーヌ工場での取り組みが挙げられます。

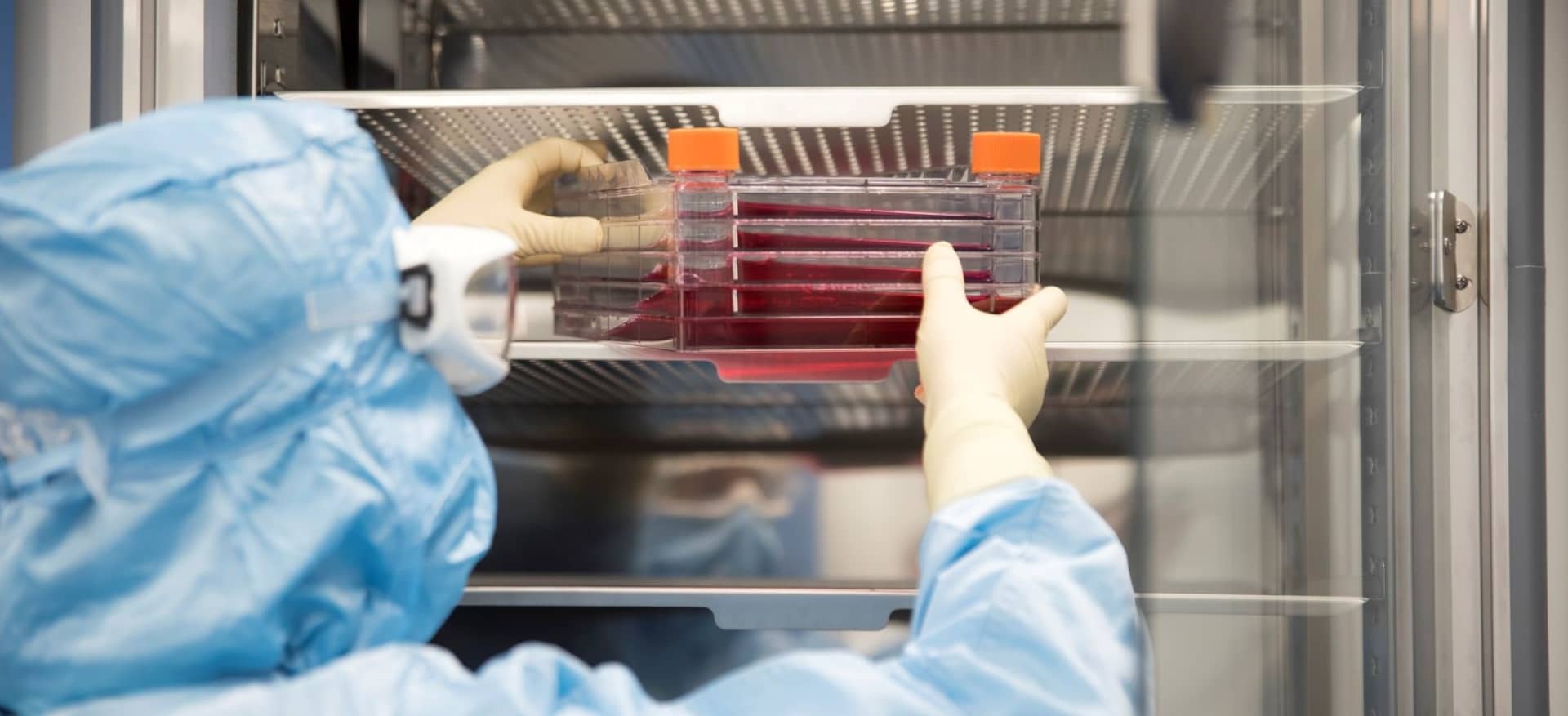

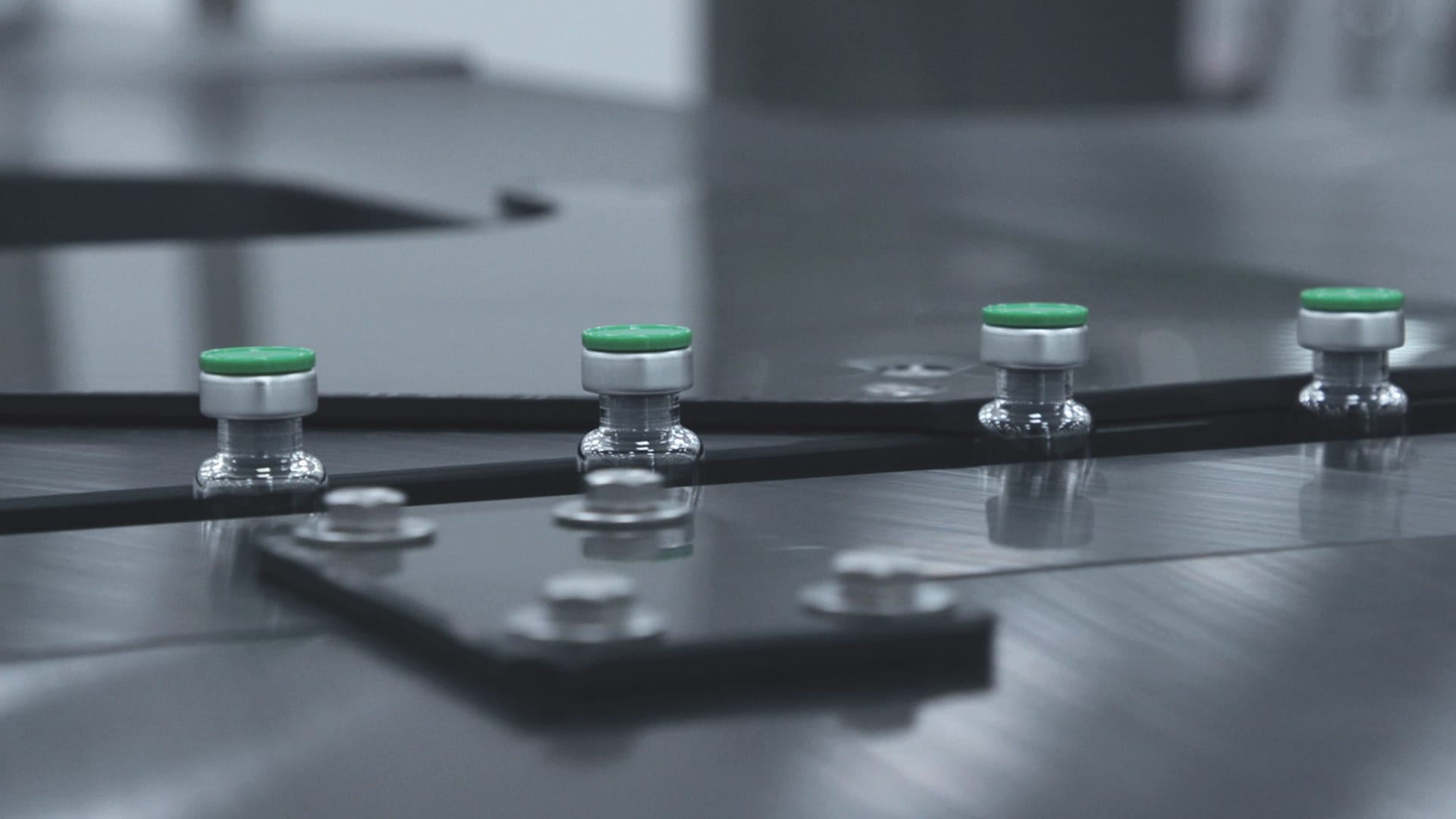

レシーヌ工場では免疫・血液製剤の精製・包装を中心に行っています。この製造工程では、バイアル(薬液を入れる瓶)が粒子に露出し汚染されることを確実に防がなければいけません。もし粒子による汚染が起きた場合はバイアルを廃棄する必要があり、その結果、患者さんへの医薬品のお届けに遅れが生じてしまうためです。

2021年、レシーヌ工場の製造ライン技術者であるジュゼッペ・ボンフィリオ(Giuseppe Bonfiglio)は、無菌バイアルを粒子から保護するための新しい部品を造りたいと思いました。彼は手書きで部品のイメージをスケッチし、それを工場のエンジニアリングチームに渡しました。エンジニアリングチームは、レシーヌにある4機の3Dプリンターのうちの1台を使って、5つのデザインを扱いやすく安価に造形することができる樹脂素材を使用し、試作品を造りました。その5つの試作品でテストしたのち、無菌下の製造現場向けに無菌ステンレス鋼で製造するのに相応しいデザインを決定したのです。この新しい部品は今年後半に製造ラインに実装される予定です。

同じくレシーヌ工場で、ロボティクスと充填の仕上げ工程を担当するエンジニア、ルイズ・エステヴァス(Luiz Esteves)は、「3Dプリンティング技術は、より創造的でコスト効率の高い方法を可能にします。この技術は非常に大きな可能性を秘めているので、世界中の製造拠点で働く仲間にそのメリットを共有したいと考えています」と言います。

サプライチェーンにおける潜在的なリスクを軽減する

例えば、ベルトコンベア上のバイアルが転倒し、供給ラインをふさいでしまうと、生産効率に悪影響を与えてしまいます。この事象を解決すべく、光工場のエンジニアリング部と製造現場のチームは、同部の保全業務を担当する森 貴則と連携し、製造機器のどの部分がバイアルの正しい直立に影響を与えるのかを特定しました。そして、3Dプリンターで造形した小さな部品の効果を試しながら、バイアルのバランスを保ち、供給ラインの流れを改善することができるかを検証しました。最終的に、この小さな修正によって、倒れるバイアルの数が68%も減少し、大きな効果が得られました。

このようなグローバルでのさまざまな取り組みの効果とやりがいをドミニクは次のように語ります。

「3Dプリンティング技術を取り入れることで、革新的な方法で自分たちが持つ創造性を発揮することができるようになりました。タケダの製造チームは素晴らしいアイデアをたくさん持っており、3Dプリンターの存在がそれを実現させてくれるのです。簡単なスケッチを作成し、エンジニアがそれをもとに3Dデータを作成し、数時間で造形できることで、スピード感をもってアイデアを具現化することができます。これは、わたしたち製造に携わる従業員が仕事に貢献できる機会を増やすだけでなく、患者さんの暮らしを豊かにする可能性のある医薬品を、より効率の良い形でお届けすることにも繋がるのです。」